1, உருமாற்றத்திற்கு முந்தைய வடிவமைப்பு முக்கியமானது

ஆட்டோ ஏர் & வாட்டர் டேங்க் தயாரிப்பு பிளாஸ்டிக் மோல்டு பற்றி, வடிவமைப்பு மற்றும் உற்பத்தியின் தரக் கட்டுப்பாடு சாதாரண வகையை விட கடினமாக உள்ளது, ஏனெனில் இந்த வகை பாகங்கள் பொதுவாக PA6 (PA66) + GF (30-35%) கலவையால் வடிவமைக்கப்படுகின்றன, மேலும் இது வார்ப்புச் செயல்பாட்டின் போது ஒரு வகையான பொருள் சிதைவைப் பெறுவது எளிது, மேலும் அதனுடன் தொடர்புடைய தயாரிப்பு அளவு சகிப்புத்தன்மையற்றது. எனவே, அதன் சிதைவு ஒழுங்குமுறையை நன்கு அறிந்தது, பின்னர் அனுபவம் மற்றும் CAE பகுப்பாய்வு ஆகியவற்றின் அடிப்படையில் சிதைவுக்கு முந்தைய வடிவமைப்பைச் செய்வது, ஆரம்ப வடிவமைப்பு செயல்முறையின் முடிவு அச்சு உற்பத்தியின் வெற்றிக்கு முக்கியமாகும்.

Enuo மோல்ட் குழுவிற்கு 10 ஆண்டுகளுக்கும் மேலான முன் சிதைப்பு அச்சு தயாரிப்பில் அனுபவம் உள்ளது, மேலும் Valeo, Mahle-behr, Delphi மற்றும் பிற உலகப் புகழ்பெற்ற வாகன பாகங்கள் வாடிக்கையாளர்களுக்கு சேவை செய்துள்ளது. ஆட்டோ ஏர் & வாட்டர் டேங்க் மோல்ட் தயாரிப்பில் எங்கள் அனுபவத்தை இங்கே சுருக்கமாக அறிமுகப்படுத்துகிறோம். நிச்சயமாக, வெவ்வேறு நிறுவனங்களுக்கு வெவ்வேறு நடைமுறைகள் உள்ளன, அன்பான வாசகருக்கு வெவ்வேறு பார்வைகள் இருந்தால், எங்களுடன் தொடர்பு கொள்ள அன்புடன் வரவேற்கிறோம்.

2, பாகங்கள் வரைபடங்களை பகுப்பாய்வு செய்தல், தயாரிப்பு மற்றும் அளவின் முக்கிய பகுதிகளை தெளிவுபடுத்துதல்

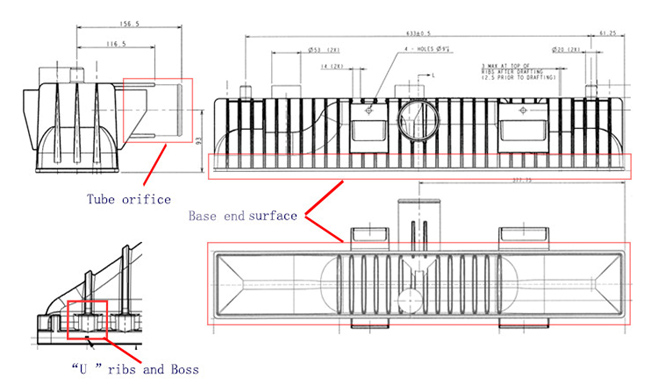

தயாரிப்பின் முக்கிய பகுதிகள் மற்றும் அதனுடன் தொடர்புடைய முக்கிய அளவுகள் எப்போதும் வாடிக்கையாளர்களின் தயாரிப்பு வரைபடங்கள் வந்தவுடன் முதல் படியாக இருக்கும், பின்னர் தயாரிப்பு "முடிவு மேற்பரப்பு" ("முடிவு மேற்பரப்பு" போன்றவற்றின் முக்கியத்துவத்தில் அதிக கவனம் செலுத்த வேண்டும். மற்றும் வடிவ அளவு சகிப்புத்தன்மை, மற்றும் தயாரிப்பு பரிமாணத்தின் பிற பகுதிகள் அவற்றின் மாற்றத்தை பின்பற்றும்),"குழாய் துளை" பகுதி ("குழாய் துளையின்" பரிமாணமும் மிகவும் முக்கியமானது, பொதுவாக நிலைப்படுத்தல், உருளை மற்றும் பரிமாண சகிப்புத்தன்மை தேவை) மற்றும் தயாரிப்பு " பாஸ்" மற்றும் "யு-வடிவ" விலா எலும்புகள் போன்றவை, அவை கீழே காட்டப்பட்டுள்ளன:

புதிய அச்சுக்கு, தயாரிப்பில் முன் சிதைவைச் செய்யுங்கள் (அனுபவம் மற்றும் CAE பகுப்பாய்வின்படி முன்கூட்டியே மதிப்பிடப்பட்ட சிதைவின் எதிர் திசையில் "பொருள் இழப்பீடு" செய்து, உண்மையான சிதைவு செயல்பட்ட பிறகு அவற்றைச் சரிசெய்ய முன்மொழியுங்கள்). அச்சு சோதனைக்குப் பிறகு, பிளாஸ்டிக் வடிவியல், வடிவம் மற்றும் நிலை மற்றும் பலவற்றை சரிசெய்ய, தயாரிப்பு மோல்டிங்கின் உண்மையான சிதைவின் அடிப்படையில் சில சிறிய மாற்றங்களைச் செய்யுங்கள்.

3, தயாரிப்புகளை வரைதல்.

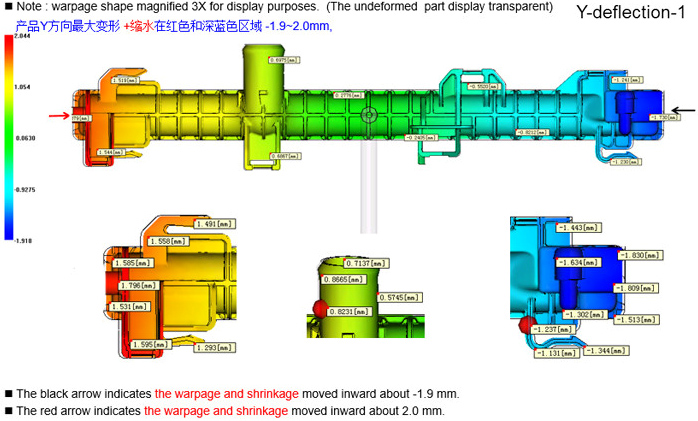

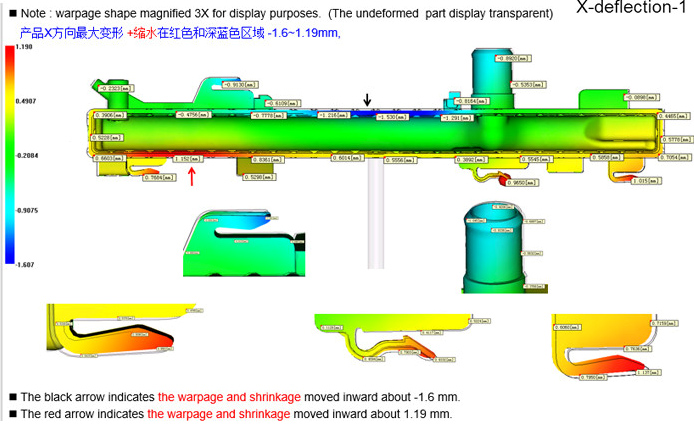

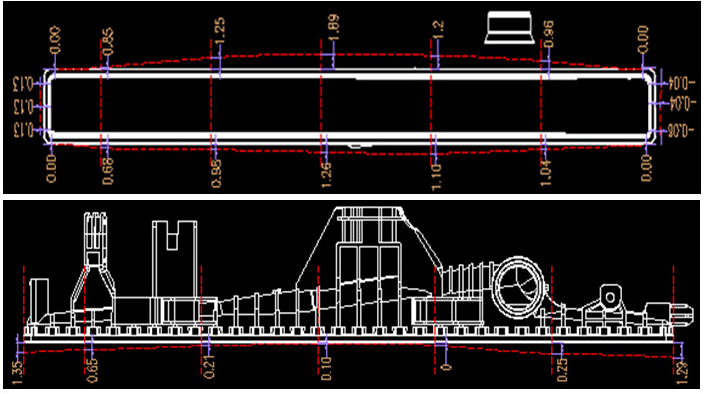

எதிர்கால அச்சு மேம்படுத்தலை எளிதாக்க, வாடிக்கையாளரின் தயாரிப்புக்கு ஏற்ப ஒரு புதிய 3D தயாரிப்பு தரவை நாமே வரைவது அவசியம் (முக்கியமான அளவுருக்கள் தக்கவைக்கப்பட வேண்டும்). தயாரிப்புகளின் சிதைவு மதிப்பை தீர்மானித்தல், அச்சு ஓட்டம் பகுப்பாய்வு மற்றும் தயாரிப்பு தரவை மாற்றியமைப்பதற்கான அனுபவத்துடன் இணைந்து, அனுபவம் வாய்ந்த சிதைவு போக்குகளை கீழே காணலாம்:

இங்கே, சில குறிப்புகள் மீண்டும் வரைதல் செயல்பாட்டின் போது பகிர்ந்து கொள்ளப்படுவதில் மகிழ்ச்சியடைகின்றன, அவை: எப்போதும் "அடிப்படை முடிவு மேற்பரப்பு" பகுதியை வரைவதில் தொடங்கவும், சிதைவு மதிப்பின் படி நேராக வரையவும், தயாரிப்பின் விளிம்பில் தட்டையான வளைவு, அந்த வளைவுகளைப் பார்க்கவும். "ஸ்ட்ரெட்ச்" (UG கட்டளை) நேரான மேற்பரப்பு. தட்டையான மேற்பரப்புகள் "பார்டர்" (UG கட்டளை) மூலம் செய்யப்படுகின்றன. இந்த படி முக்கியமானது, எதிர்கால மாற்றங்களை எளிதாக்க, முதலில் வளைவை வரையவும், நேரடியாக "நீட்டி" (UG கட்டளை) மேற்பரப்பைச் செய்ய வேண்டாம், பின்னர் நேராக உள்ள சிதைவு மேற்பரப்பைப் பயன்படுத்தி "ஆஃப்செட்" (UG கட்டளை) மூலம் தயாரிப்பு வடிவத்தைப் பெறுங்கள். பின்வரும் அச்சு உகப்பாக்கத்தின் போது பல அச்சுப் பகுதிகளை மாற்றுவதைத் தவிர்க்க, தயாரிப்பு "பேஸ் எண்ட் சர்ஃபேஸ்" பகுதியில் பிளாஸ்டிக் மெட்டீரியல் கட்டிங் செய்து, பின்னர் அவற்றை உண்மையான தயாரிப்பு சிதைவின் (பிளஸ்ஸ்டிக்) அடிப்படையில் T1-T3 மாற்றத்தில் மீட்டெடுக்கவும்.

உதவிக்குறிப்புகள் பயனுள்ளதாக இருக்கும்:

1. வாடிக்கையாளர் தயாரிப்புகளின் சுயவிவர மேற்பரப்பை முடிந்தவரை நகலெடுக்க வேண்டாம், அவற்றை நீங்களே வரைய முயற்சிக்கவும். எனவே, சுவர் தடிமன் உட்பட பின்வரும் அச்சு மாற்றங்களை மாற்றுவது எளிது. வடிவங்கள் வாடிக்கையாளர் தயாரிப்பிலிருந்து நகலெடுக்கப்பட்டால், பல மாற்றங்களுக்குப் பிறகு, 3D தரவு சிதைவைப் பெறும்.

2. வரைதல் செயல்பாட்டில், முடிந்தவரை வாடிக்கையாளரின் 2/3D தயாரிப்புத் தரவைச் சரிபார்த்து அவை வேறுபட்டவை.

4, தயாரிப்பு முக்கிய பகுதியைப் பற்றிய சாத்தியமான சிதைவு போக்கு

1, தயாரிப்பின் சிதைவு "அடிப்படை இறுதி மேற்பரப்பு"

ஆரம்பத்தில் பிளாஸ்டிக் பொருட்களின் மீது நடவடிக்கையை குறைக்க முடிந்தவரை, முடிந்தவரை அச்சு பாகங்களை மீண்டும் செய்வதைத் தவிர்க்கலாம். கீழே உள்ள சிவப்புக் கோடு தயாரிப்பு மதிப்பிடப்பட்ட சிதைவுப் போக்கைக் காட்டுகிறது. "பாஸ்" அல்லது "யு-வடிவ" விலா எலும்புகள் அல்லது தொடர்புடைய பொருள் "அடிப்படை இறுதி மேற்பரப்பு" ஒன்றாக நகர்த்தப்பட வேண்டும் என்பதை நினைவில் கொள்ளவும் (முதலாளியின் கீழ் உள்ள சில பொருட்கள் 0.5 மிமீ கீழே நகரும், பின்னர் "பாஸ்" 0.5 கீழே செல்ல வேண்டும் ), பின்னர் மற்றவர்களை வரையவும். அவற்றை வரைய "மேற்பரப்பு" (UG கட்டளை) பயன்படுத்த பரிந்துரைக்கப்படுகிறது.

2, "குழாய் துளையின்" தயாரிப்பு சிதைவு

குழாயின் மூலத்தில் உள்ள "R" ஆரம் வடிவம் வாடிக்கையாளர் தயாரிப்புத் தரவைப் போலவே இருக்க வேண்டும், ஏனெனில் இந்த "R" ஆரம் தயாரிப்பின் முக்கியமான பகுதியின் வலிமையைப் பாதிக்கிறது. சாதாரண சூழ்நிலையில், வட்டக் குழாயை முதலில் பிளாஸ்டிக்காகக் குறைக்க வேண்டும், பின்னர் உண்மையான சிதைவின் படி மதிப்பை மாற்ற வேண்டும், பெரிய குழாய்க்கு, குழாய் வடிவம் முன்கூட்டியே ஓவல் வடிவமாக வடிவமைக்கப்படலாம்.

3, தயாரிப்பு "U" வடிவ பிளாஸ்டிக் பிட் சிதைவு

"U-shape" பிளாஸ்டிக்கும் சுமார் 2-3 டிகிரி சிதைவைச் செய்ய வேண்டும், "U-shape" விலா எலும்புகளின் நடுப்பகுதியும் பொருளைப் பக்கவாட்டில் வெட்ட வேண்டும் (படம் 1). அனைத்து தயாரிப்புகளும் நன்கு வரையப்பட்டு, பின்னர் "ஆர்" ஆரம் வடிவமைத்த பிறகு (மாற்றத்தை எளிதாக்குவதற்கு, சில நேரங்களில் "ஆர்" ஆரம் மறுகட்டமைப்பு தோல்வியடையும் அல்லது நீண்ட நேரம் செலவழிக்கப்படும்), வாடிக்கையாளர் 3D தரவுகளில் சில வடிவவியல்கள் செயல்படவில்லை என்றால், நம்மால் முடியும் உதிரிபாகங்களின் தொகுப்பை பாதிக்காத பட்சத்தில், அவற்றைத் தடுக்கவும் (பெரும்பாலான வாடிக்கையாளர்கள் கூர்மையான வடிவத்தை "R" ஆரம் கொண்டதாக இருக்க விரும்புகிறார்கள்). கூடுதலாக, தயாரிப்பு முக்கிய உடலில் சில முக்கிய வடிவியல் பெரியது , இந்த வகை தயாரிப்பு சிதைப்பது இணை மற்றும் செங்குத்தாக அதிக கவனம் செலுத்த வேண்டும் (படம் 2).

5, முடிவு

ஆட்டோ ஏர் & வாட்டர் டேங்க்-"எளிதில் சிதைப்பது" தயாரிப்பு அச்சு வடிவமைப்பதில் எங்கள் சொந்த அனுபவம் மேலே உள்ளது. இந்த படியை நன்றாக முடித்தால், அத்தகைய அச்சு உற்பத்தியில் பாதி வெற்றி கிடைத்திருக்கும் என்று நினைக்கிறேன், பிறகு மற்ற பாதி எங்கே? அடுத்த வாரம் இந்தக் கட்டுரையின் அடுத்த பகுதியைப் பார்க்கவும்.

சரி, அன்பான வாசகர்களே. இங்கே படிக்க உங்கள் நேரத்திற்கு மிக்க நன்றி. அடுத்த பகுதியில் உங்களைப் பார்க்க ஆவலுடன் காத்திருக்கிறேன்!

இடுகை நேரம்: ஜூலை-27-2020